Grunderna i metallstämpling

Metallstämpling är en tillverkningsprocess som används för att omvandla platta metallplåtar till specifika former.Det är en komplex process som kan innefatta ett antal metallformningstekniker - stansning, stansning, bockning och håltagning, för att nämna några.

Det finns tusentals företag över hela världen som erbjuder metallstämplingstjänster för att leverera komponenter till industrier inom fordons-, flyg-, medicin- och andra marknader. När globala marknader utvecklas finns det ett eskalerat behov av snabbt producerade stora mängder komplexa delar.

Följande guide illustrerar bästa praxis och formler som vanligtvis används i designprocessen för metallstämpling och innehåller tips för att införliva kostnadsbesparingar i delar.

Grundläggande om stämpling

Stämpling - även kallad pressning - innebär att platt plåt, i antingen spole eller blank form, placeras i en stämplingspress.I pressen formar ett verktyg och formytan metallen till önskad form.Stansning, blankning, bockning, prägling, prägling och flänsning är alla stämplingstekniker som används för att forma metallen.

Innan materialet kan formas måste stämplingspersonal designa verktygen med CAD/CAM-teknik.Dessa konstruktioner måste vara så exakta som möjligt för att säkerställa att varje stans och böj bibehåller korrekt spelrum och därför optimal detaljkvalitet.En 3D-modell med ett enda verktyg kan innehålla hundratals delar, så designprocessen är ofta ganska komplex och tidskrävande.

När verktygets design är etablerad kan en tillverkare använda en mängd olika bearbetning, slipning, tråd EDM och andra tillverkningstjänster för att slutföra sin produktion.

Typer av metallstämpling

Det finns tre huvudtyper av metallstämplingstekniker: progressiv, fourslide och deep draw.

Progressiv stansning

Progressiv formstämpling har ett antal stationer, var och en med en unik funktion.

Först matas bandmetall genom en progressiv stämplingspress.Remsan rullas ut stadigt från en spole och in i formpressen, där varje station i verktyget sedan utför olika skärning, stansning eller böjning.Åtgärderna för varje på varandra följande station lägger till arbetet på de tidigare stationerna, vilket resulterar i en färdig del.

En tillverkare kan behöva byta verktyg upprepade gånger på en enda press eller ockupera ett antal pressar, som var och en utför en åtgärd som krävs för en färdig detalj.Även vid användning av flera pressar krävdes ofta sekundära bearbetningstjänster för att verkligen färdigställa en del.Av den anledningen är progressiv formstämpling den idealiska lösningen förmetalldelar med komplex geometriatt möta:

- Snabbare vändning

- Lägre arbetskostnad

- Kortare löplängd

- Högre repeterbarhet

Fourslide stämpling

Fourslide, eller multi-slide, innebär horisontell inriktning och fyra olika slider;med andra ord, fyra verktyg används samtidigt för att forma arbetsstycket.Denna process möjliggör intrikata snitt och komplexa böjar för att utveckla även de mest komplexa delarna.

Fourslide metallstämpling kan erbjuda flera fördelar jämfört med traditionell pressstämpling som gör det till ett idealiskt val för många applikationer.Några av dessa fördelar inkluderar:

1.Mångsidighet för mer komplexa delar

2. Mer flexibilitet för designändringar

Som namnet antyder har en fourslide fyra slides - vilket innebär att upp till fyra olika verktyg, en per slide, kan användas för att uppnå flera böjar samtidigt.När materialet matas in i en fourslide böjs det i snabb följd av varje axel som är utrustad med ett verktyg.

Deep Draw stämpling

Djupdragning innebär att man drar in ett plåtämne i formen via en stans och formar det till en form.Metoden kallas för "djupdragning" när djupet på den ritade delen överstiger dess diameter.Denna typ av formning är idealisk för att skapa komponenter som behöver flera serier av diametrar och är ett kostnadseffektivt alternativ till svarvprocesser, som vanligtvis kräver att mer råmaterial används.Vanliga applikationer och produkter tillverkade av djupritning inkluderar:

1.Fordonskomponenter

2. Flygplansdelar

3.Elektroniska reläer

4. Redskap och köksredskap

Deep Draw stämpling

Djupdragning innebär att man drar in ett plåtämne i formen via en stans och formar det till en form.Metoden kallas för "djupdragning" när djupet på den ritade delen överstiger dess diameter.Denna typ av formning är idealisk för att skapa komponenter som behöver flera serier av diametrar och är ett kostnadseffektivt alternativ till svarvprocesser, som vanligtvis kräver att mer råmaterial används.Vanliga applikationer och produkter tillverkade av djupritning inkluderar:

1.Fordonskomponenter

2. Flygplansdelar

3.Elektroniska reläer

4. Redskap och köksredskap

Kortsiktsstämpling

Metallstämpling på kort sikt kräver minimala verktygskostnader i förväg och kan vara en idealisk lösning för prototyper eller små projekt.Efter att ämnet har skapats använder tillverkare en kombination av anpassade verktygskomponenter och stansinsatser för att böja, stansa eller borra delen.Skräddarsydda formningsoperationer och mindre körstorlek kan resultera i en högre kostnad per styck, men frånvaron av verktygskostnader kan göra kortsiktiga mer kostnadseffektiva för många projekt, särskilt de som kräver snabb hantering.

Tillverkningsverktyg för stämpling

Det finns flera steg för att producera metallstämpling.Det första steget är att designa och tillverka själva verktyget som används för att skapa produkten.

Låt oss ta en titt på hur detta första verktyg skapas:Lagerremslayout och design:En designer använder används för att designa remsan och bestämma dimensioner, toleranser, matningsriktning, skrotminimering och mer.

Bearbetning av verktygsstål och formsats:CNC säkerställer en högre nivå av precision och repeterbarhet för även de mest komplexa formarna.Utrustning som 5-axliga CNC-fräsar och tråd kan skära igenom härdade verktygsstål med extremt snäva toleranser.

Sekundär bearbetning:Värmebehandling appliceras på metalldelar för att förbättra deras styrka och göra dem mer hållbara för deras applikation.Slipning används för att ytbehandla delar som kräver hög ytkvalitet och dimensionsnoggrannhet.

Tråd EDM:Bearbetning av elektrisk urladdning av tråd formar metallmaterial med en elektriskt laddad tråd av mässingstråd.Wire EDM kan skära de mest intrikata formerna, inklusive små vinklar och konturer.

Metallstämpeldesignprocesser

Metallstämpling är en komplex process som kan innefatta ett antal metallformningsprocesser — stansning, stansning, bockning och håltagning med mera.Blankering:Denna process handlar om att skära av produktens grova kontur eller form.Detta steg handlar om att minimera och undvika grader, vilket kan driva upp kostnaden för din del och förlänga ledtiden.Steget är där du bestämmer håldiameter, geometri/kona, avståndet mellan kant-till-hål och sätter in den första håltagningen.

Böjning:När du designar böjarna till din stämplade metalldel är det viktigt att ta med tillräckligt med material - se till att designa din del och dess ämne så att det finns tillräckligt med material för att utföra böjningen.Några viktiga faktorer att komma ihåg:

1.Om en böj görs för nära hålet kan den bli deformerad.

2. Skåror och flikar, samt slitsar, bör utformas med bredder som är minst 1,5x tjockleken på materialet.Om de görs något mindre kan de vara svåra att skapa på grund av kraften som utövas på slag, vilket gör att de går sönder.

3.Varje hörn i din tomma design bör ha en radie som är minst hälften av materialtjockleken.

4. Undvik skarpa hörn och komplicerade utskärningar när det är möjligt för att minimera fall och grad av grad.När sådana faktorer inte kan undvikas, se till att notera gradriktningen i din design så att de kan beaktas vid stämplingen

Myntande:Denna åtgärd är när kanterna på en stansad metalldel slås för att platta till eller bryta graden;detta kan skapa en mycket jämnare kant i det myntade området av delens geometri;detta kan också lägga till ytterligare styrka till lokaliserade delar av delen och detta kan användas för att undvika sekundära processer som gradning och slipning.Några viktiga faktorer att komma ihåg:

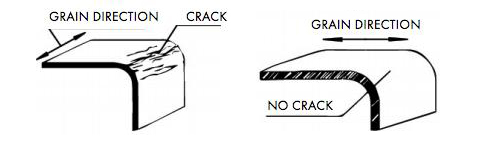

Plasticitet och kornriktning– Plasticitet är måttet på permanent deformation som ett material genomgår när det utsätts för kraft.Metaller med mer plasticitet är lättare att forma.Kornriktningen är viktig i höghållfasta material, såsom härdade metaller och rostfritt stål.Om en böj går längs fibrerna med hög hållfasthet kan den vara benägen att spricka.

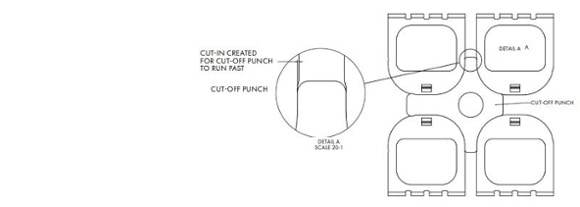

Böj distorsion/utbuktning:Utbuktningen som orsakas av böjdistorsion kan vara så stor som ½ materialtjockleken.När materialtjockleken ökar och böjradien minskar blir förvrängningen/utbuktningen allvarligare.Bärande nät och "Mismatch" Cut:Detta är när ett mycket litet inskärning eller bump-out krävs på delen och är vanligtvis cirka 0,005” djup.Denna funktion är inte nödvändig när man använder verktyg av blandnings- eller överföringstyp, men krävs när man använder progressiva verktyg.

Anpassad stämplad del för vital övervakningsutrustning inom den medicinska industrin

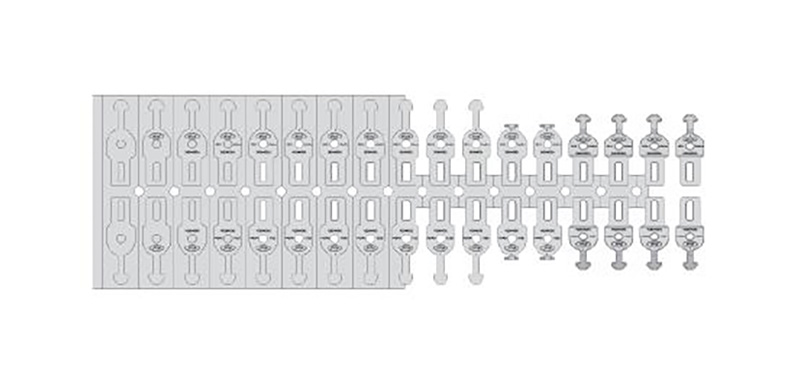

En kund inom den medicinska industrin vände sig till MK för att anpassa metallstämpeln till en del som skulle användas som fjäder- och elektroniksköld för viktig övervakningsutrustning inom det medicinska området.

1. De behövde en låda i rostfritt stål med fjäderflikar och hade problem med att hitta en leverantör som skulle tillhandahålla en design av hög kvalitet till ett överkomligt pris inom en rimlig tidslinje.

2.För att möta kundens unika begäran om att plåta endast ena änden av delen – snarare än hela delen – samarbetade vi med ett branschledande förtenningsföretag som kunde utveckla en avancerad ensidig, selektiv pläteringsprocess.

MK kunde möta de komplexa designkraven genom att använda en materialstaplingsteknik som gjorde att vi kunde skära många ämnen samtidigt, vilket begränsar kostnaderna och minskade ledtiderna.

Stämplad elektrisk kontakt för en kabel- och kabelapplikation

1. Designen var mycket komplex;dessa kåpor var avsedda att användas som kedjekablar i elektriska löpbanor i golvet och under golvet;därför presenterade denna applikation i sig strikta storleksbegränsningar.

2. Tillverkningsprocessen var komplicerad och dyr, eftersom vissa av kundens jobb krävde ett helt färdigt hölje och andra inte gjorde det – vilket innebar att AFC hade skapat delarna i två delar och svetsat ihop dem vid behov.

3. Genom att arbeta med ett provkontaktskydd och ett enda verktyg från kunden kunde vårt team på MK omvända konstruktionen av delen och dess verktyg.Härifrån designade vi ett nytt verktyg som vi kunde använda i vår 150-tons Bliss progressiva presspress.

4. Detta gjorde det möjligt för oss att tillverka delen i ett stycke med utbytbara komponenter, snarare än att tillverka två separata delar som kunden hade gjort.

Detta möjliggjorde betydande kostnadsbesparingar – 80 % rabatt på kostnaden för en beställning på 500 000 delar – samt en ledtid på fyra veckor istället för 10.

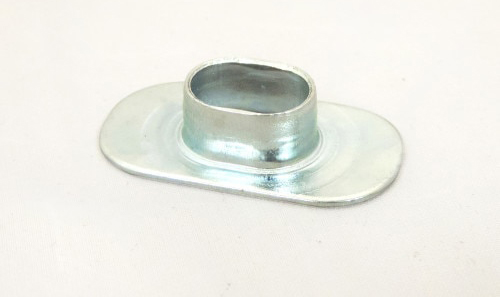

Anpassad stämpling för bilkrockkuddar

En bilkund krävde en höghållfast, trycktålig metallgenomföring för användning i krockkuddar.

1. Med en dragning på 34 mm x 18 mm x 8 mm behövde genomföringen bibehålla en tolerans på 0,1 mm, och tillverkningsprocessen som behövdes för att rymma den unika materialtöjningen som är inneboende i den slutliga applikationen.

2. På grund av sin unika geometri kunde genomföringen inte tillverkas med hjälp av transferpressverktyg och dess djupdragning var en unik utmaning.

MK-teamet byggde ett 24-stations progressivt verktyg för att säkerställa korrekt utveckling av draget och använde DDQ-stål med zinkplätering för att säkerställa optimal styrka och korrosionsbeständighet.Metallstämpling kan användas för att skapa komplexa delar för ett stort antal industrier.Nyfiken på att lära dig mer om de olika specialtillämpningar för metallstämpling vi har arbetat med?Besök vår sida med fallstudier eller kontakta MK-teamet direkt för att diskutera dina unika behov med en expert.